MAKING CIROTEX TEXTILES CIROTEXのテキスタイルができるまで

PROCESSテキスタイルができるまでの工程

PROCESS1CREATE/DEVELOPMENT

開発

市場がどのような商品を求めているか、また当社としてどのようなものを作れば差別化できるか机上論から具体化していく工程です。

開発は何かを真似するのではなく、ゼロからスタートします。

分析

- ① 得意先の要望、市場ニーズなどの情報整理

- ② 世界のトレンド情報整理

これらの情報をもとに、営業・開発一体となり開発の方向性を決め、適した糸を開発します。そしてサンプルテキスタイルを作る準備に取りかかります。

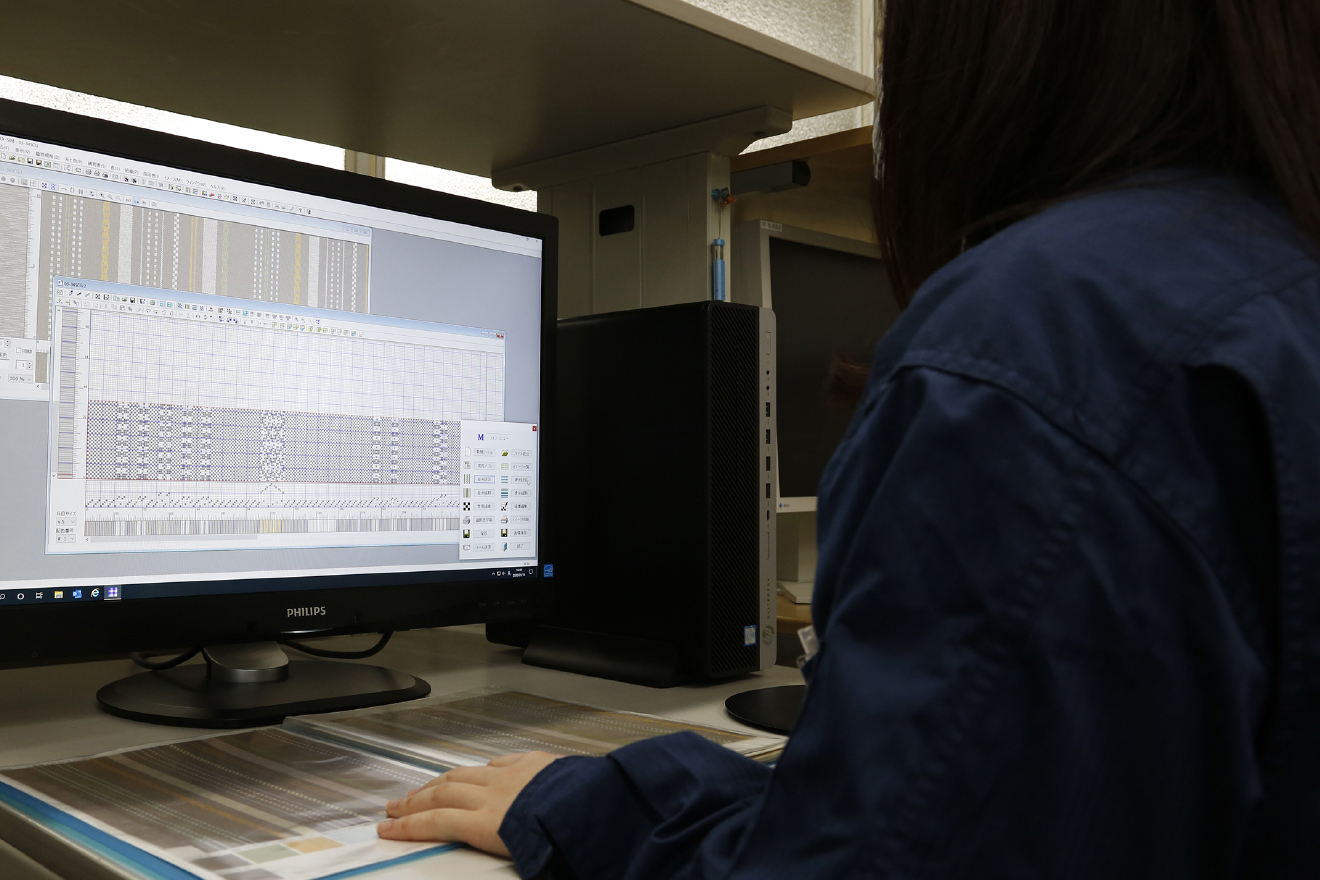

設計

まず、以下のように構成を考え、実際にテキスタイルにした時の状態をコンピューター上で再現します。

- ① どのような柄にするか?

- ② 組織(タテ糸とヨコ糸の交差方法)は?

- ③ 使用する糸は?

- ④ どの糸にどの色をのせるか?

- ⑤ 糸配列は?

間違いがないか、色、糸の見え方、配色などをチェックします。実際に織らないと分からないことがコンピューターで確認でき、無駄な試作を削減できます。

試織

設計上で問題がないことを確認したうえで、テキスタイルを試織(※)します。

※試織は基本的に本生産と同じ工程のため、説明は省略します。

物性評価

試作したテキスタイルをさまざまな物性テスト(燃え難さ・洗濯性など)し、機能が保持されているか物性評価を行います。

「分析」〜「評価」までの間で問題がないことを確認したテキスタイルを、商談見本として営業に廻し、営業活動の武器として活用します。

当然ながら色、企画などの修正が入るものもあります。

PROCESS2YERN DYEING/TWISTING

準備

商談がまとまり、柄・色・数量が決まると、必要な糸量を算出し、原糸メーカーに発注します。糸が入荷するとその糸に撚り・染めなどの加工を施し、いよいよテキスタイルの生産工程に入ります。

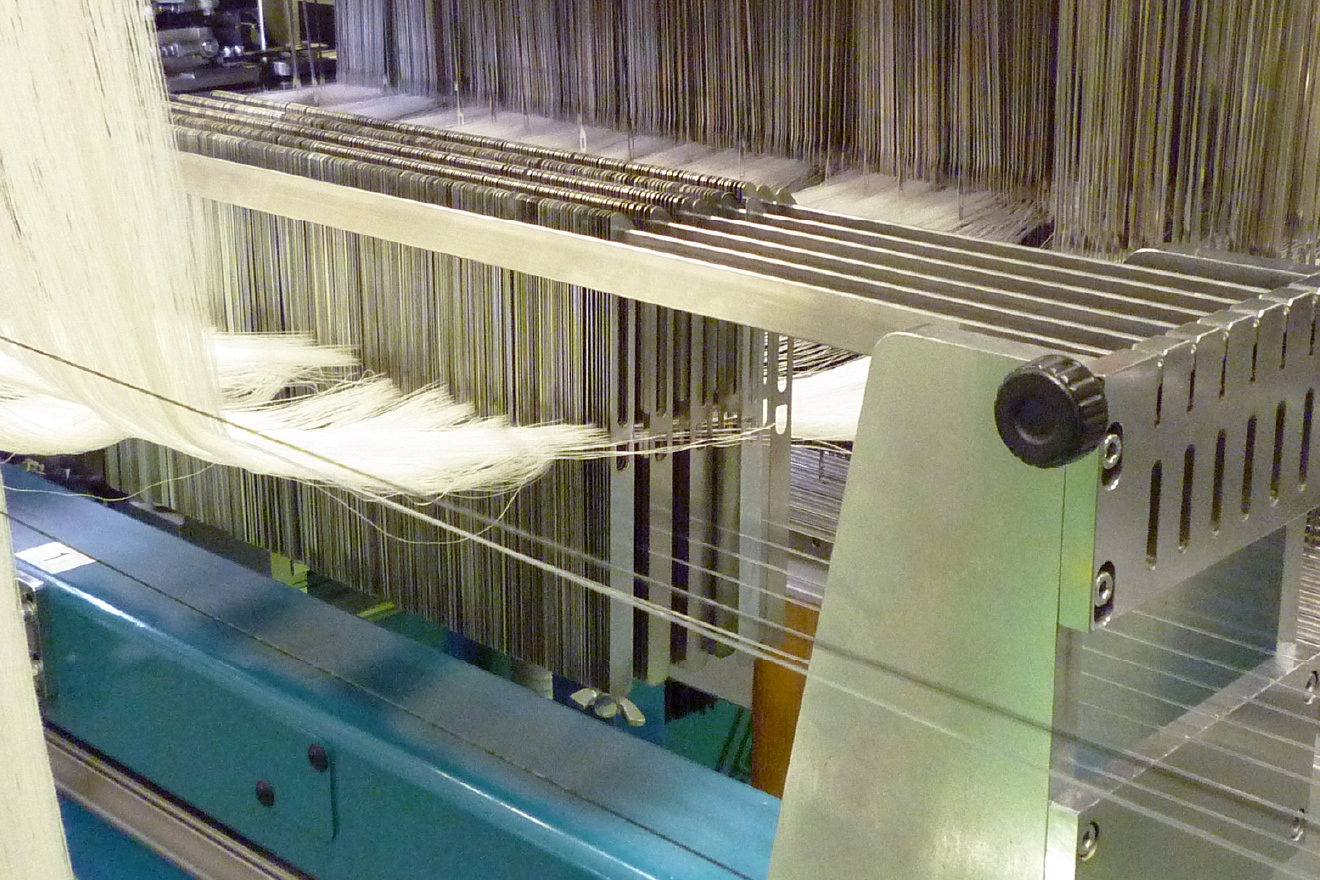

PROCESS3WARPING

整経

テキスタイルのタテ糸を準備する工程です。タテ糸の配列は全て順番が決められています。糸を決められた配列、必要な巾、必要な長さで整経機と呼ばれる大きな機械に巻き付けます。 巻き付けた糸は織機に移動できるように「ビーム」と呼ばれるドラム状のものに巻き取ります。一本一本全ての糸が同じテンションを保ち、傷つかないよう注意をしなければならず、非常に微妙な作業が要求されます。

PROCESS4DRAWING

引込

整経をしている間、織機にタテ糸をのせるための準備をします。織物はタテ糸とヨコ糸が交差してできます。そのためにタテ糸を上下にさばき、ヨコ糸が入る道をつくる必要があります。この工程ではタテ糸を上下させる装置(綜絖)、タテ糸が切れたときに織機を自動停止させる装置(ドロッパー)ヨコ糸をタテ糸に打ち込む装置(筬)の三つの装置にタテ糸を一本一本通す作業を行います。この作業は手作業で行っているところもありますが、当社は機械化されています。この工程でできあがったものと整経で出来上がったタテ糸をジョイントします。このできあがったものを架物と呼びます。

ここまでの工程でようやく織るための準備が整います。

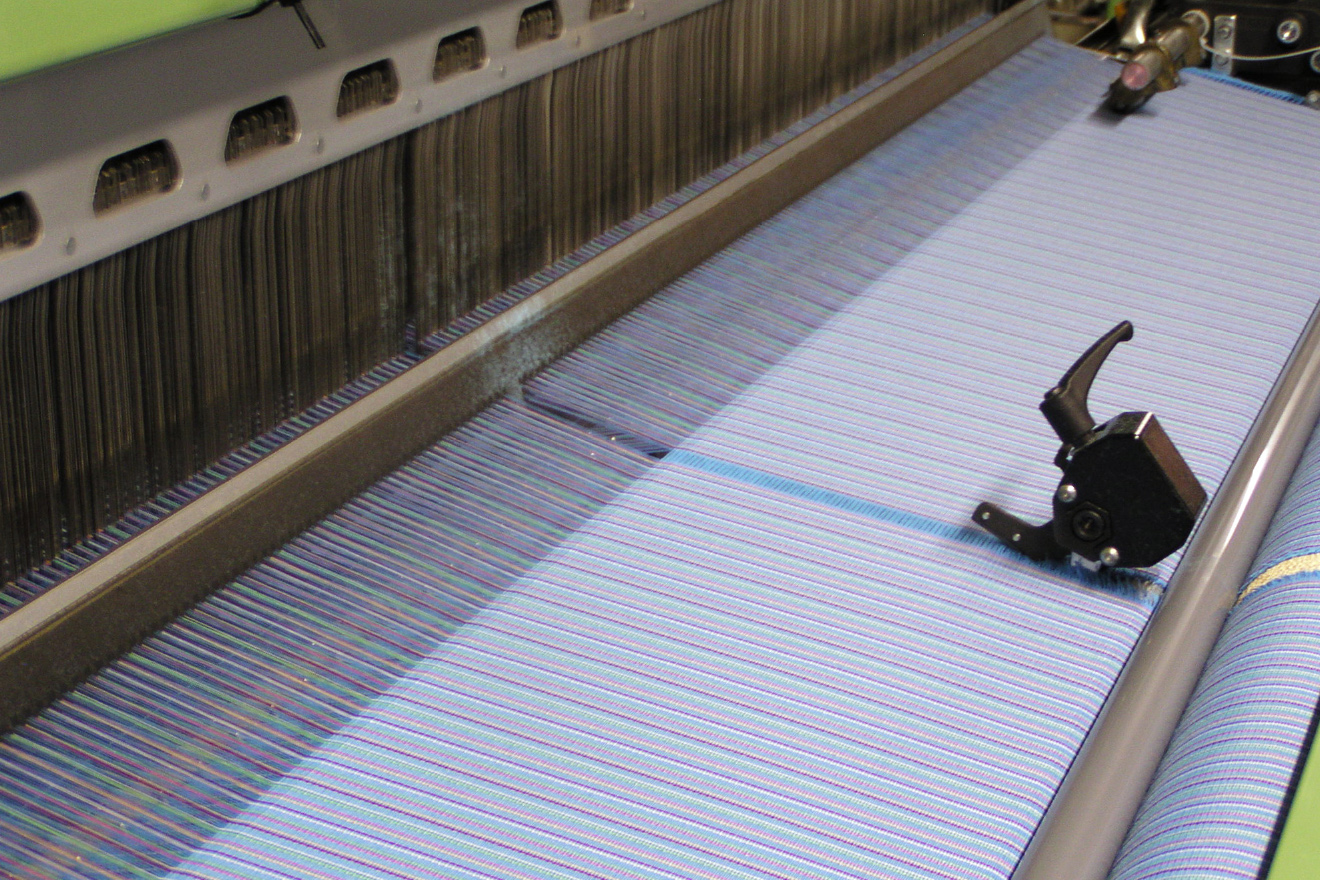

PROCESS5WEAVING

製織

架物を織機にのせて織り工程に入ります。織機にはデータとして織り速度・密度・組織(タテ糸・ヨコ糸の交差方法)、ヨコ糸の打ち込み順序、タテ糸・ヨコ糸のテンションなどが入力され、コンピューターで管理されます。これにより織り始めてから織り終わりまで、同一条件でテキスタイルをつくることができます。

PROCESS6INSPECTING

検査

織り上がったテキスタイルは全て、厳密な検査が行われます。汚れ、キズなどの不具合がないか確認。不具合がある場合は補修を行います。この工程だけは自動化できないため、人間による手作業で行われています。

PROCESS7FINISHING

生地加工

この工程は協力工場で行われます。加工にはさまざまな種類があり、商談時にどの加工を行うか決めます。洗う・消臭・防カビ・防炎といったさまざまな機能を付けたり、プリント、染めなどを行い、最終的に生地全体の皺を取る加工をします。この加工工程の最後にもう一度検査を行い、合格したものだけが出荷されます。

PROCESS8DELIVERY

出荷

出荷された生地はカーテンやロールスクリーン、クッションなどさまざまな製品に形を変えて店頭に並びます。